山东省陶瓷协会

淄博市陶瓷琉璃产业链推进办公室

淄博市传统产业发展中心

山东领瓷展览有限公司

高端MLCC的生产制造具有非常高的壁垒,调浆、成型、堆叠、均压、烧结、电镀等众多环节,无一不对厂商在陶瓷粉体、成型烧结工艺、专用设备的积累,有着极高的要求。各大厂商均具有一般性的MLCC产能,但高阶MLCC产能因为技术要求更高,目前集中在日厂手中。

电子陶瓷材料是MLCC元件的重要原材料之一。电子陶瓷材料不仅包括陶瓷粉料,还包括主要原料钛酸钡粉和改性添加剂。我国MLCC粉体业务的发展,伴随着整个MLCC的产业链在中国逐渐地发展,是国家与国家之间产业链的竞争。

一、电子陶瓷全产业链

电子陶瓷产业的上游包括电子陶瓷粉体、金属材料、化工材料、生产设备等;中游是电子陶瓷材料,主要包括:陶瓷封装基座、陶瓷基片、封装外壳、电容器支柱支架、波段开关、微波介质陶瓷、电容器介质、燃料电池隔膜板、光纤陶瓷插芯、热敏、压敏电阻等。电子陶瓷的下游主要是电子元器件,最终应用于终端产品,其应用领域非常广阔,包括通信、激光器、消费电子、汽车电子等,主要用于各类电子整机中的振荡、耦合、滤波等电路中。

二、高端MLCC陶瓷粉的制备难点

高端MLCC陶瓷粉体通常是指配方粉,配方粉包括基础粉(主要原料钛酸钡、氧化钛、钛酸镁等),和改性添加剂,后者能提升配方粉性能,其中钇、钬、镝等稀土类元素保证配方粉绝缘性,镁、锰、钒等添加剂保证配方粉的温度稳定性和可靠性。高端基础粉制备、掺杂改性工艺同属于制备难点。

(一)MLCC配方粉

MLCC配方粉是用于制造多层陶瓷电容器的材料,主要由钛酸钡和其他添加剂组成。这种材料通过添加改性添加剂来提升其性能,例如钇、钬、镝等稀土元素保证其绝缘性,而镁、锰、钒、铬、钼、钨等添加剂则保证其温度稳定性和可靠性。在制造过程中,这些配方粉被用来制作陶瓷介质膜片,这些膜片再以错位的方式叠合起来,经过高温烧结形成陶瓷芯片,并在芯片的两端封上金属层,最终形成多层陶瓷电容器。

1.MLCC配方粉产量及市场规模

2018年我国MLCC配方粉产量为0.78万吨,2022年我国MLCC配方粉产量增长至1.21万吨,预计2023年MLCC配方粉产量将达1.42万吨。

近年来,MLCC配方粉市场规模市场规模呈现增长的趋势,2021年中国MLCC配方粉市场规模25.82亿元。2022年,受地缘政治复杂多变、宏观经济恢复不及预期等综合因素影响,MLCC配方粉终端—消费电子市场需求不景气,MLCC配方粉市场规模下降为24.1亿元。预计2023年中国MLCC配方粉市场规模25.4亿元,2025年将增至28.4亿元。

数据来源:中商产业研究院整理

2.MLCC配方粉竞争格局

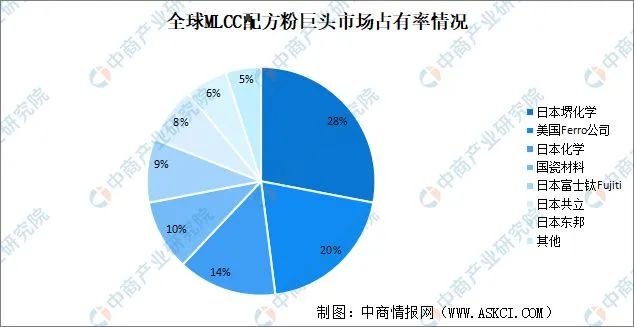

全球MLCC配方粉市场主要集中在日本,日本堺化学是全球最大的MLCC配方粉生产厂家,市场占有率约为28%。美国Ferro公司及日本化学分别位列第二和第三,市场占有率分别为20%、14%,国内从事MLCC配方粉批量生产并对外销售的企业极少。国瓷材料是中国大陆地区规模最大的批量生产并对外销售MLCC配方粉的厂家,市场占有率为10%。

资料来源:中商产业研究院整理

3.高端配方粉制备难点:掺杂改性

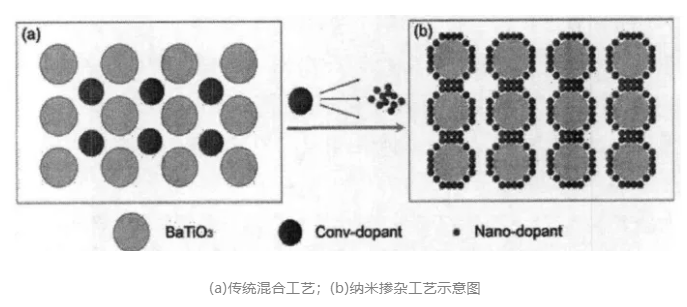

纯钛酸钡在不同温度下介电常数变化大,要满足MLCC的实际使用条件需要向钛酸钡基础粉体里掺杂改性材料,保证配方粉的温度稳定性和可靠性。改性添加剂还包括稀土类元素,以保证配方粉的绝缘性。这些添加剂必须与钛酸钡粉形成均匀的分布,以控制电介质陶瓷材料在烧结过程中的微观结构及电气特征。

目前MLCC用陶瓷配方粉料主要分为三大类(Y5V、X7R和COG),X7R类型的材料是各国竞争最激烈、市场需求及电子整机用量最大的品种之一,高端MLCC工艺技术及采用的陶瓷粉配方均属于日企机密。目前X7R型复相陶瓷主要有铅系复相陶瓷、铅系弛豫类复相陶瓷及碳酸钡系陶瓷,前两种复相陶瓷材料中含有重金属铅因而被严格限制使用。为了得到满足X7R标准的陶瓷粉体,需要对BaTiO3材料表面进行稀土离子修饰改性形成“芯-壳”结构,为了将掺杂剂包覆在主相粉体颗粒表面,常用的掺杂手段包括传统固相掺杂和液相化学法:

(1)传统固相混合法

传统固相混合法是将改性剂与主相粉体颗粒进行物理层面的混合,可以通过球磨分散或者物理吸附的方式。球磨分散是将主相颗粒与改性剂颗粒按照一定比例与分散溶剂(去离子水和分散剂的混合液或者异丙醇)进行卧式球磨分散或砂磨分散,通常情况需要分散数十个小时以上,使两者均匀分布,随后进行烧结。物理吸附主要是通过改变颗粒或粉体的表面状态,从而使改性剂吸附在主相粉体表面,实现均匀分布,随后进行烧结。

两种方法均是使改性剂元素在烧结过程中扩散进入主晶格中。混合法采用的是固相掺杂剂,因此当颗粒尺寸较大时很难实现在主相粉体的均勾分布,特别是当主相粉体粒径减小到亚微米甚至纳米级时,改性剂的不均匀性表现得尤为明显,可能较难适用于高端粉料。

(2)液相化学法

液相化学法通常是通过化学反应将改性剂附着在主相表面,具体方法可以说百花齐放:

1)溶胶-凝胶法,可制备核-壳BaTiO3@BiScO3粉体,但缺点是成本昂贵、反应时间长;

2)醇盐-溶胶沉淀法,可制备具无扁球形球状晶粒的BaTiO3@(0.6BaTiO3-0.4BiAlO3)细晶粉体,缺点是包裹不够均匀;

3)多步化学合成技术,可合成(1-x)BaTiO3-xCoFe2O4纳米磁性复合材料,是稀土离子均匀包覆制备的好方向;

4)改良的固态途径(经典途径)和草酸共沉淀,可制备掺Rh的BaTiO3粉体,优点是粉体界限分明且团聚程度较小;

5)化学沉淀法,该方法是将主相粉体分散在含掺杂元素的溶液中,通过调节溶液的PH,使掺杂元素共沉淀析出并附着在主相粉体颗粒表面,由于其工艺简单、反应过程容易控制,现已被广泛使用。综上所述,目前业内较为关注化学沉淀包覆方法的改进,重点调控分散工艺、pH值和陈化时间等,以实现复合离子修饰BaTiO3表面,增强介电陶瓷粉体性能。

(二)MLCC基础粉制备难点:高纯度超细

钛酸钡(BaTiO3)因其四方结构的自发极化现象而具有较好的铁电和压电性能,因此被广泛用作低频高容电容器介质,被称为“电子陶瓷产业的支撑”。目前,日本和美国是世界主要的钛酸钡生产大国,我国钛酸钡粉体的研究起步较晚,生产工艺相对滞后,高端MLCC的基础粉体多是进口的高纯度超细(纳米)钛酸钡粉体。

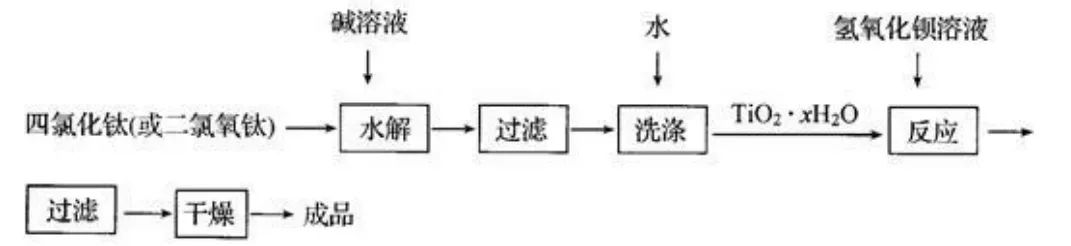

钛酸钡的制备方法主要有固相法、溶胶-凝胶法、水热法和金属-有机前驱体分解法等。其中固相法制备的钛酸钡粉体的粒径较大,难以满足高端MLCC小型化、高性能的需求,而水热法在材料颗粒性质控制及其稳定性、市场竞争力等方面较其他制备方式具备优势,产品化学组成均匀、颗粒形貌规整、颗粒粒径从几十纳米到几微米可调、大小均一、产品性质稳定,通过精确地控制水热反应动力学及其他反应条件,水热法可在20至500纳米范围内控制钛酸钡粉体的粒径,以适应包括高容的各种MLCC配方粉应用的要求。

水热法制备钛酸钡工艺流程图

近年来,很多研究者为探索新工艺进行了不少的探索,主要研究方向有:

1、通过改变二氧化钛浓度、碱浓度、反应时间等水热条件,研究水热条件对钛酸钡形貌和粒径的影响,分析其合成机理及晶形影响因素。

2、通过对表面活性剂的种类、用量和搭配进行控制,研究不同溶解性表面活性剂对前驱体为二氧化钛固体的水热反应的影响,探索分散均匀、形貌规则的钛酸钡的生长控制条件。

3、通过控制分散剂PVP的加入量,能制备高分散纳米立方相钛酸钡粉体。

4、增加水热时长、提高水热温度也能提高四方相钛酸钡比例。

三、MLCC陶瓷粉料的国产替代展望

在MLCC的研制过程中,材料的开发和应用做好了便可达到“事半功倍”的效果。而长久以来,国内MLCC原材料因制备难度大,技术起步慢,高端原材料仍然依赖进口,关键材料的极低自主率限制了高端电子元器件前进的脚步。

高容MLCC中陶瓷粉末成本占比可达35-45%。陶瓷粉料的纳米分散制造技术和工艺具有很高的门槛,目前市场主要被日美厂商占据。在全球前十大MLCC厂商中,日系厂商全球市场销量占有率达56%。日本在核心原材料技术及产能规模上拥有的绝对优势,使得他们牢牢控制了全球MLCC市场。村田可在D50为100纳米的钛酸钡陶瓷料基础上改性,制造成高可靠性的X7R陶瓷粉料,最终制作出如0402、0201等规格的10μF-100μF小尺寸MLCC,而国内厂家则在D50为300-500纳米的BaTiO3基础上制作X7R陶瓷粉料,跟国外技术有一定差距。

我国是电子陶瓷的需求大国,在政策的大力支持下,国内许多厂商正加大对电子陶瓷领域的投资和生产,未来中国有望在电子陶瓷领域取得更大的话语权,我国MLCC粉体业务的发展,是伴随着整个MLCC的产业链在中国逐渐地发展。

我国纳米钛酸钡粉体生产企业有方兴科技、国瓷材料、凯盛科技及旗下安徽中创、福建贝思科等,现在国内纳米钛酸钡粉体项目建设热情较高,随着MLCC国产替代进程加快,MLCC陶瓷粉体的国产替代机会随之释放。