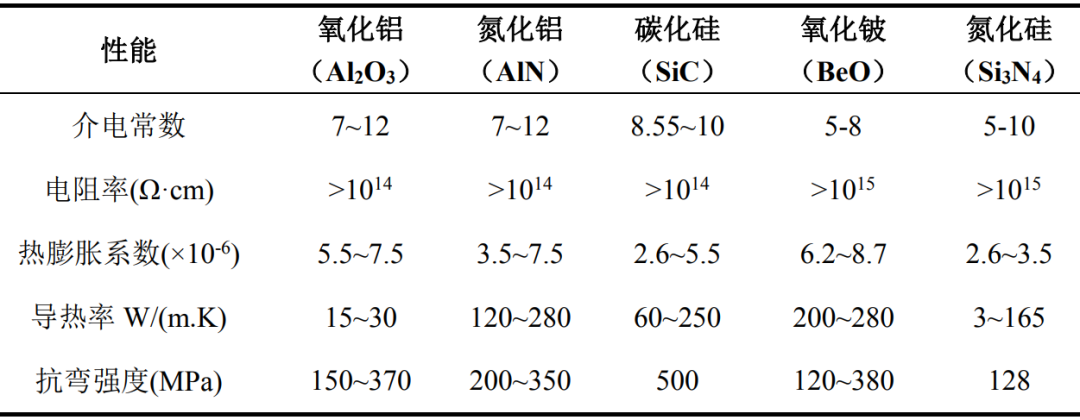

目前,常见的陶瓷基板材料主要包括氧化铝(Al2O3)、氮化铝(AlN)、碳化硅(SiC)、氧化铍(BeO)和氮化硅(Si3N4)。

不同陶瓷材料性能对比如下:

Al2O3 陶瓷具有产量高、成本低、性能良好等优点,被广泛应用在各类电子产品中;目前,被视为性价比最高的陶瓷材料;但其综合性能没有氮化铝和氧化铍材料好,在电子产品小型化、高频、大功率的发展背景下,氧化铝陶瓷终将被替代。AlN材料热导率是氧化铝材料的4~7 倍,具有机械强度高、耐蚀性好等优点,所以被认为是最具发展前途的高导热陶瓷材料。但是,该材料目前制备难度较大,不能大批量生产,限制了其在封装领域应用。在解决制造瓶颈后将会迅速占领市场。SiC陶瓷的单晶碳化硅在室温下具有很高热导率,但SiC多晶体热导率很低。此外,SiC陶瓷介电常数是AlN陶瓷的4倍,不能应用在高频环境。总之,SiC 性能一般,现有研究者发现在其中掺杂可大幅提高基板性能,还有待更深入的研究。BeO陶瓷有很好的热导率、机械强度和介电常数,综合性能良好。但BeO 生产过程温度高达1900℃,成本高,且制备过程会产生有毒的Be(OH)2 气体,对人体危害极高,这些缺点限制了其在电子封装方面的应用。目前,主要应用在军工核能等领域。Si3N4 耐磨性好,抗弯强度大,热膨胀系数小,是综合机械性能最优的陶瓷材料,但其制备成本高,工艺复杂,散热性存在不足,常用于对强度要求高但散热要求低的场合。